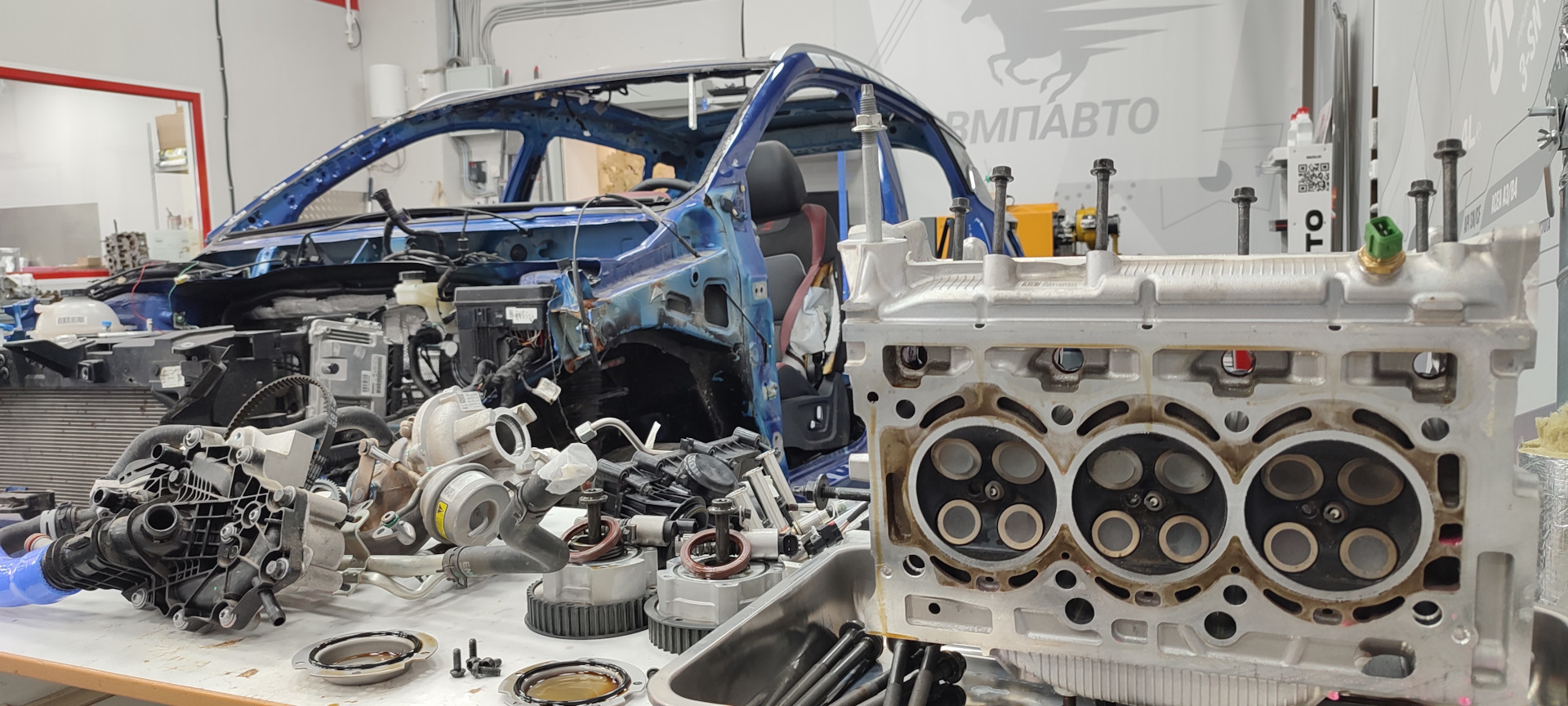

El motor Geely Coolray ha sido desmontado

Como ustedes saben, nuestra empresa tiene la capacidad de realizar pruebas de aceite no sólo en equipos de laboratorio, sino también en nuestros propios bancos de motores. Hoy nos gustaría contarles cómo sucede, en el ejemplo de la prueba del nuevo aceite 0W-20 en el paquete SP.

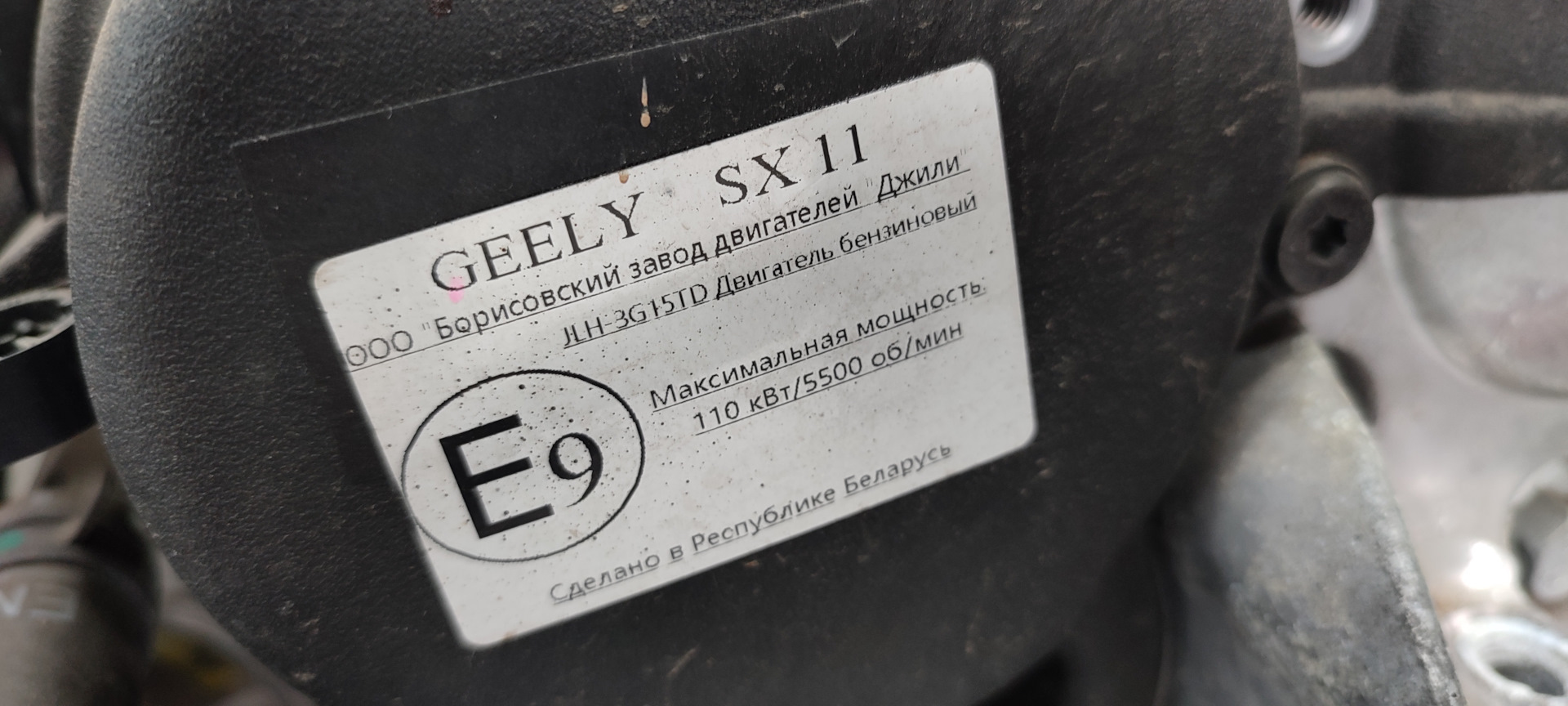

Para las pruebas de aceites de bajo consumo compramos una vez un coche Geely Solrau. El coche resultó dañado en un grave accidente, pero el motor turboalimentado de tres cilindros JLH-3G15TD y la caja de cambios robotizada de siete velocidades permanecieron absolutamente intactos. Además, en el momento del accidente el coche sólo había recorrido 1.050 kilómetros. Se convirtió en otro banco de pruebas de motores para nosotros.

Todo lo que había sido destrozado fue retirado del coche. Como resultado, el coche quedó prácticamente hecho un armatoste. Sólo se conservaron el motor y la caja de cambios, el tren de rodaje, el depósito de gasolina, el panel de instrumentos y el asiento del conductor. En lugar de ruedas motrices se instalaron ralentizadores electromagnéticos.

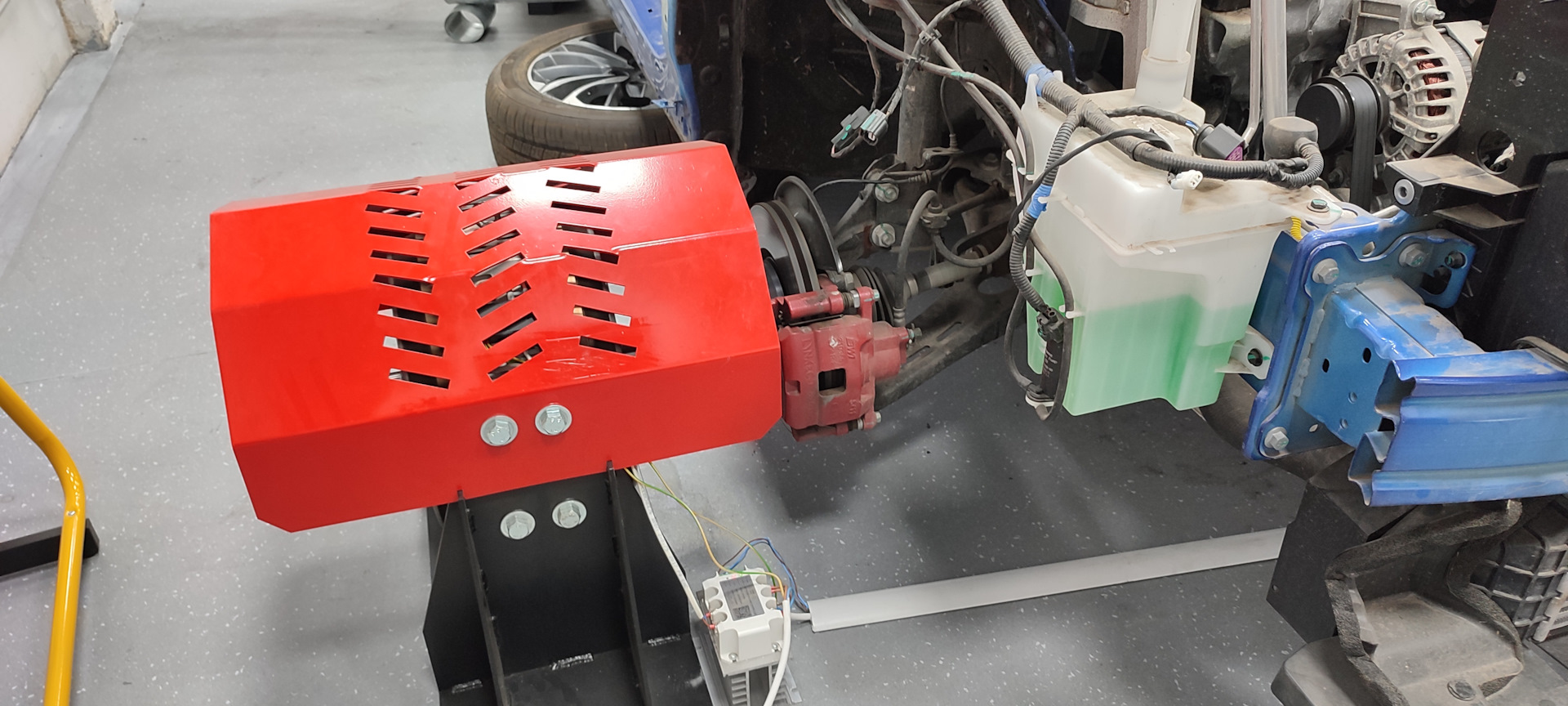

Uno de los ralentizadores antes de su instalación en el soporte.

En su vida normal, estos dispositivos ayudan al sistema de frenado de autobuses y camiones a reducir la velocidad. En nuestro caso, los ralentizadores cargan el motor y la caja de cambios, simulando el movimiento del vehículo en distintos modos.

Los ralentizadores se fijan a ambos ejes motrices.

El ralentizador se fija al buje de la rueda mediante bridas especialmente fresadas.

Al principio, pensamos establecer modos de “conducción” utilizando el control de crucero de serie. No puedes sentarte en el coche todo el tiempo y no pisar el pedal del acelerador. Sin embargo, debido a daños en varios sensores, se negó a funcionar. Entonces se decidió crear un control de crucero mecánico. Un espárrago M6, tres tuercas, un tubo metálico y un “tope” impreso en 3D permitieron resolver el problema de la retención a largo plazo de las revoluciones del motor en determinados modos. Girando el tubo como si fuera un potenciómetro, pisábamos el pedal del acelerador o lo soltábamos.

Control de crucero improvisado.

Una de las muchas pruebas que debe superar un aceite antes de aparecer en los estantes de las tiendas es la prueba de depósitos a alta temperatura. Según la ASTM, el motor se pone en marcha en varios modos durante 90 horas. Cada 10 horas, se toma una muestra de aceite para realizar más pruebas y se mide el nivel de aceite. Una vez finalizadas las pruebas, se desmonta el motor y se utiliza el estado del hollín en la falda del pistón para evaluar la resistencia del aceite a las altas temperaturas.

Cabe señalar que, en esta prueba, los depósitos de carbonilla y laca no se evalúan en la cámara de combustión, sino debajo del primer anillo de compresión.

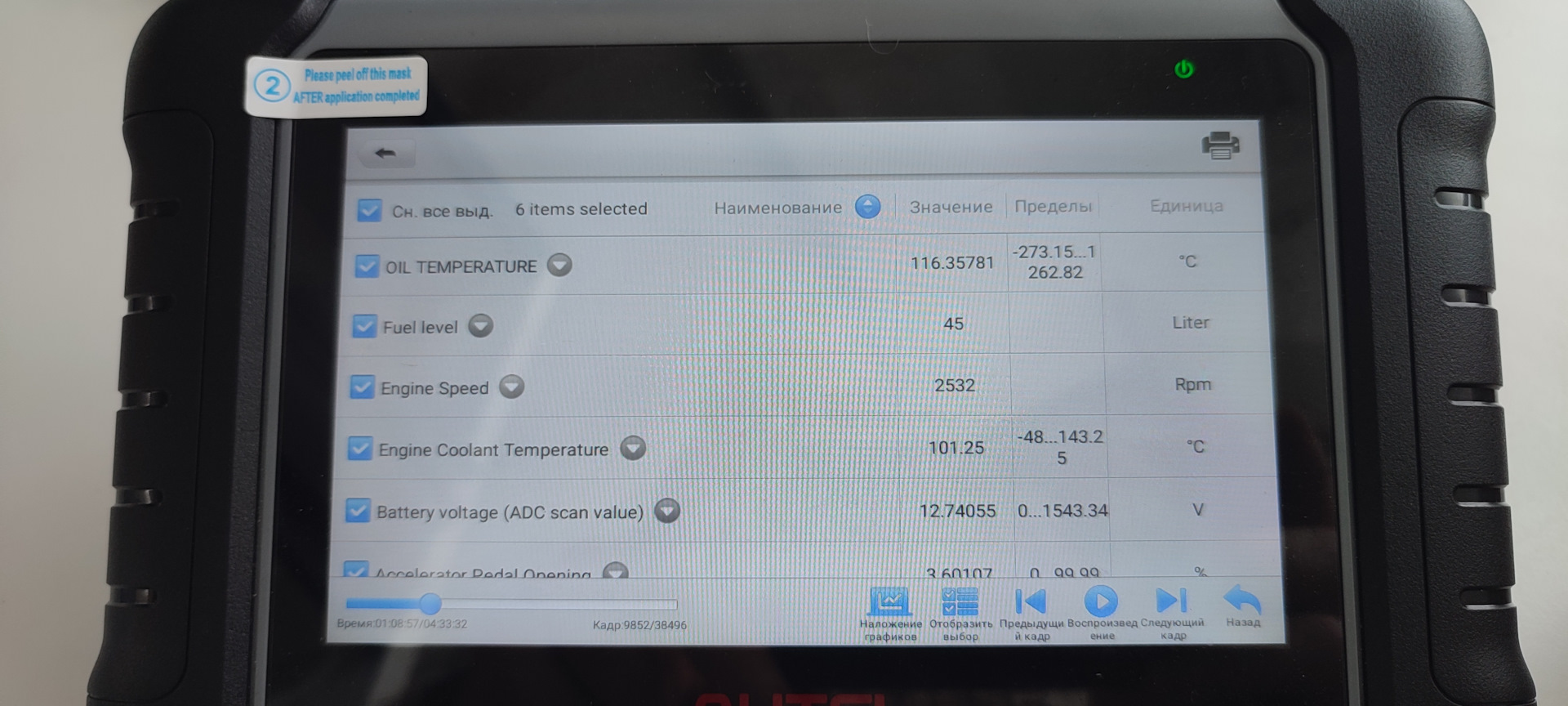

Antes de iniciar las pruebas, se enjuagó el motor para eliminar los restos de aceite de fábrica. Después su lugar en el cárter fue ocupado por nuestro aceite 0W-20 en envase SP. El aceite se vertió exclusivamente mediante utensilios de medición para facilitar el cálculo de sus pérdidas en monóxido de carbono en el futuro. Después de terminar todos los trabajos preparatorios se puso en marcha el motor. Se seleccionó el modo para que la temperatura del aceite en el motor no descendiera por debajo de + 108 ºC. Su valor máximo debía ser de + 120 ºC. La temperatura, así como muchos otros indicadores, se controló mediante un escáner conectado.

El velocímetro estaba distorsionado debido a la ausencia de algunos sensores. El tacómetro y el contador de horas mostraban la verdad.

Los datos que faltaban fueron leídos por el escáner. El escáner también se utilizó para comprobar los datos del panel de instrumentos.

Intentamos mantener las rpm en torno a 2500-3000 rpm. Sólo bajaban en los modos transitorios. La carga de los ralentizadores era de aproximadamente el 30%, siempre que pudieran crear un par de 500 N.m. La temperatura en la sala donde estaba funcionando el motor era del orden de + 30 ºC. Cada 10 horas se paraba el motor durante 10 minutos. Se tomaba una muestra de aceite, se medía el nivel de aceite, se rellenaba el depósito de combustible y se volvía a poner en marcha. Al final del cuarto día se decidió cambiar ligeramente las condiciones de ensayo y ampliar el tiempo de funcionamiento del motor a 110 horas. Así, decidimos equiparar las horas de motor a kilómetros condicionales de kilometraje. En este caso, con todos los errores se convirtió en unos 10 000 km. Como resultado, el motor funcionó durante casi cinco días.

Se vertió el aceite y se escurrió con un vaso medidor.

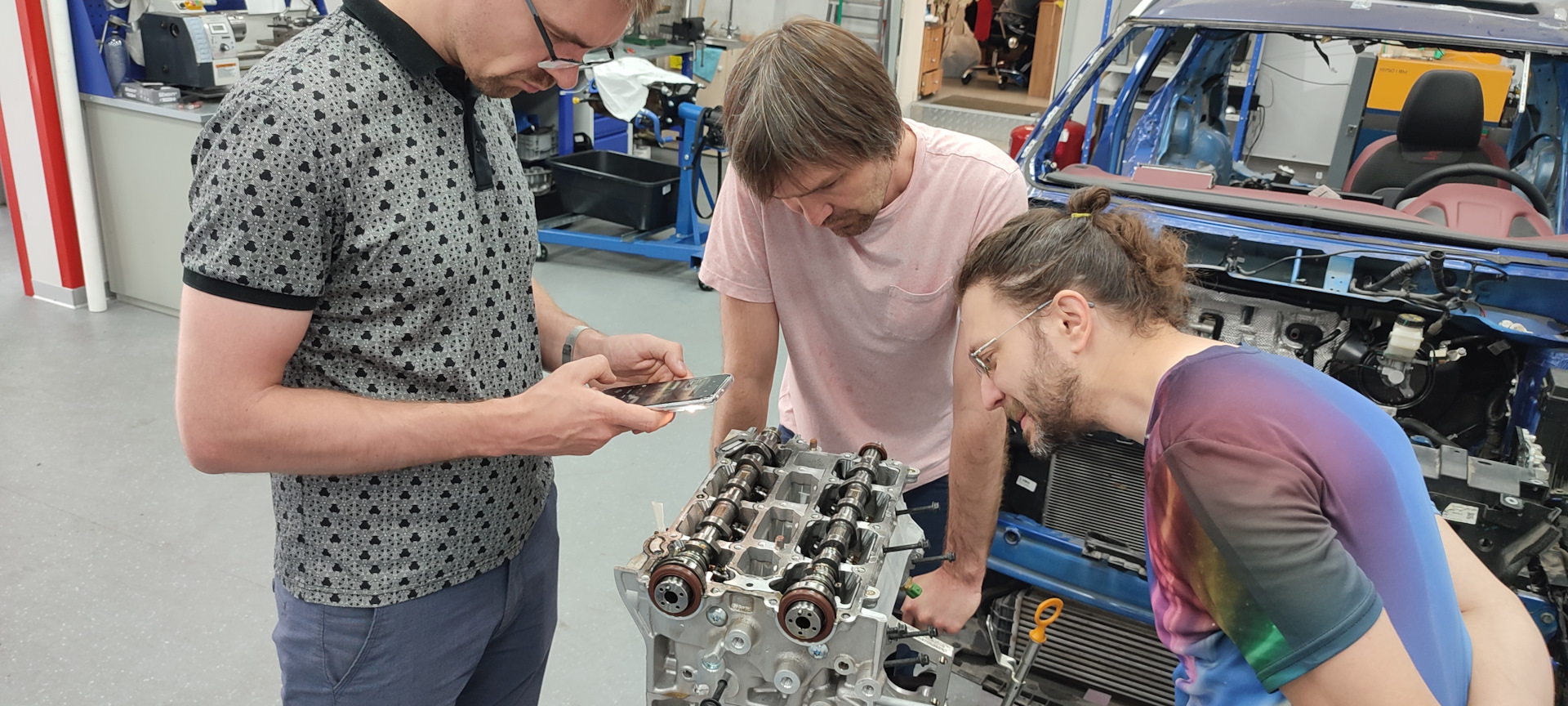

Una vez finalizada la encuesta, se procedió en primer lugar a drenar el aceite. Teniendo en cuenta el muestreo, el consumo de aceite por cada 10 000 km de kilometraje fue de 1 000 ml, lo que es un indicador muy bueno para los motores turboalimentados. Pero en mayor medida nos interesaba, por supuesto, el estado del motor. Ya fuera del compartimento del motor, éste se desmontó en sólo un par de horas.

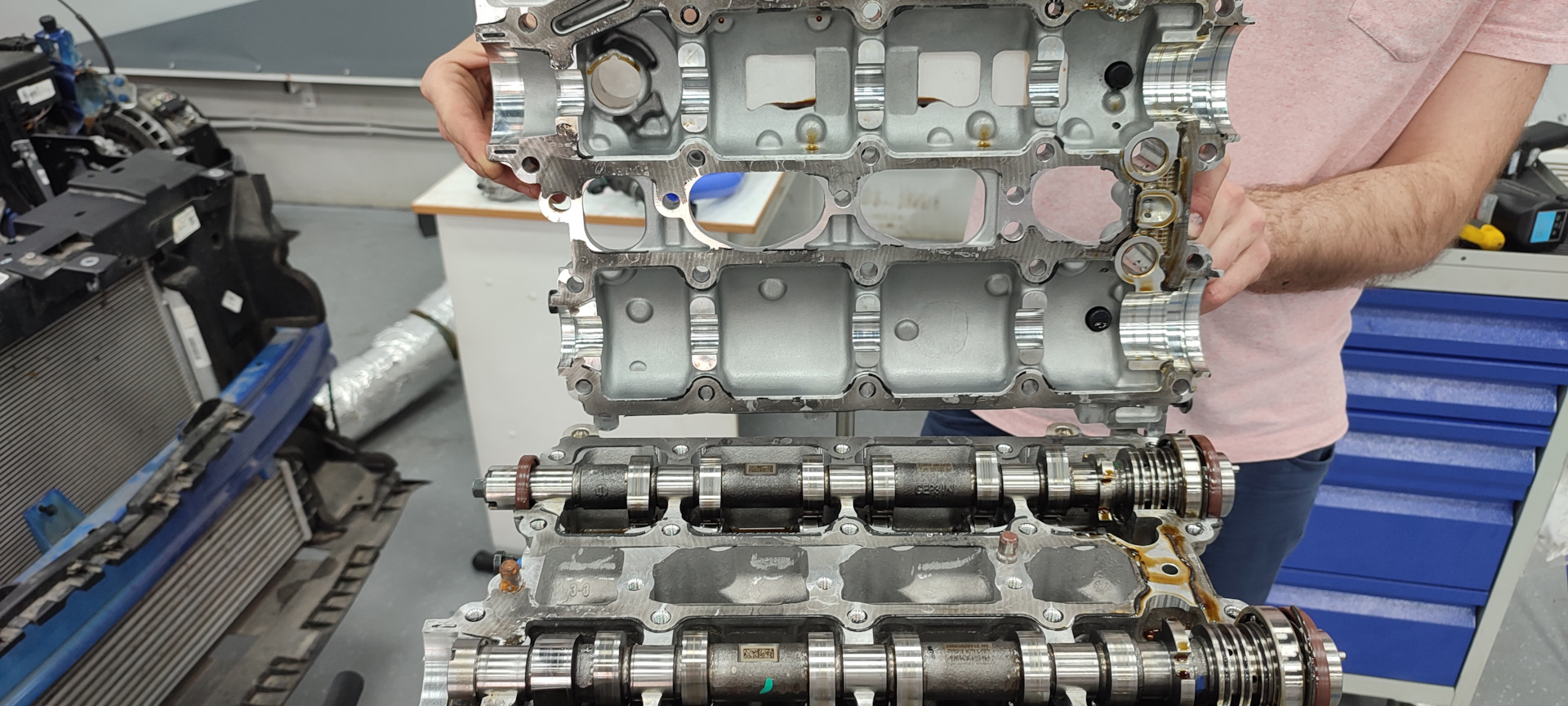

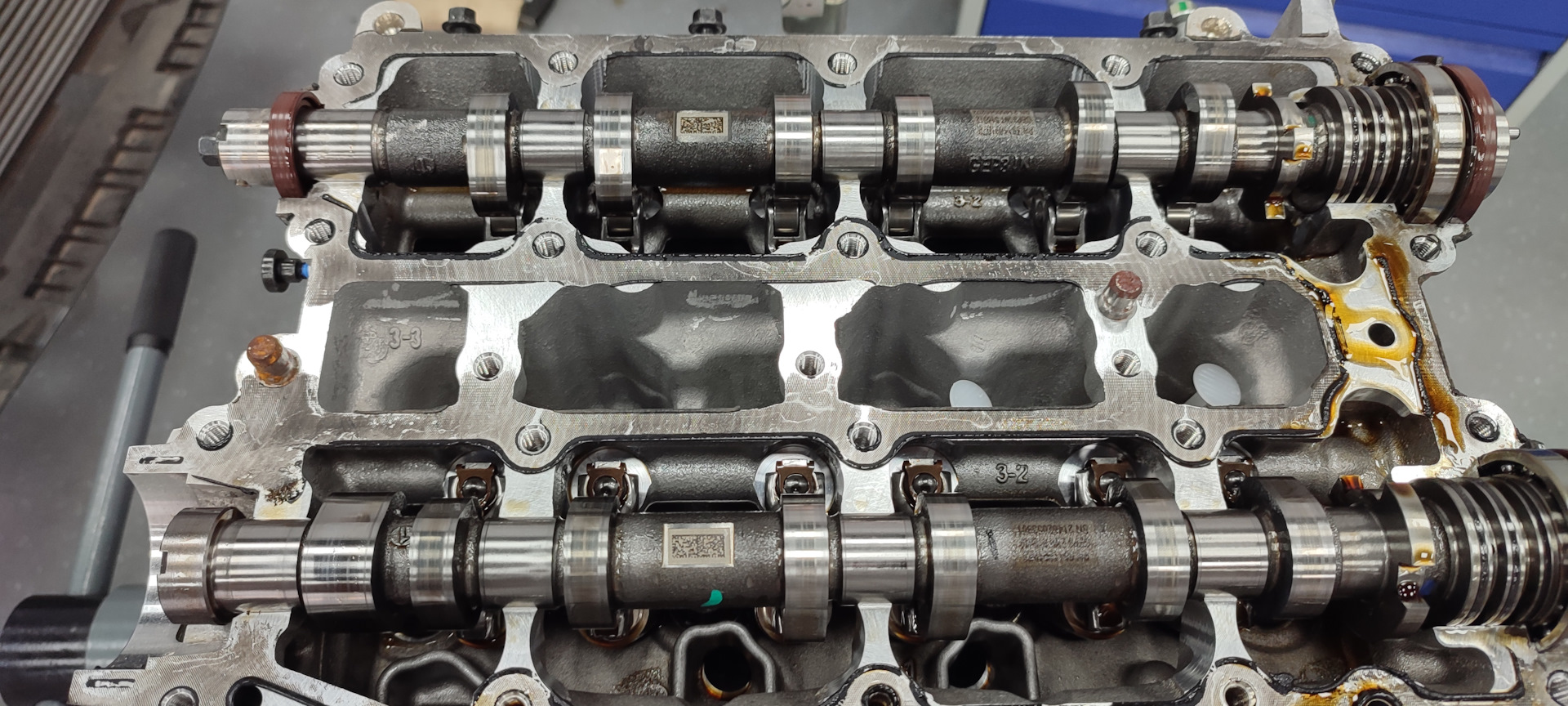

Debajo de la tapa de válvulas está perfectamente limpio.

No hay ni rastro de depósitos a baja temperatura.

La inspección se realizó a través de seis ojos. Se fotografió cada conjunto o pieza.

Turbina seca sin signos de suciedad.

En primer lugar, evaluamos los depósitos de baja temperatura. No se observaron depósitos bajo la tapa de válvulas, ni en otras partes del motor. El motor brillaba con una limpieza prístina. No había ni rastro de depósitos ni siquiera en los lugares donde normalmente se acumulan residuos indelebles tras la extracción del aceite.

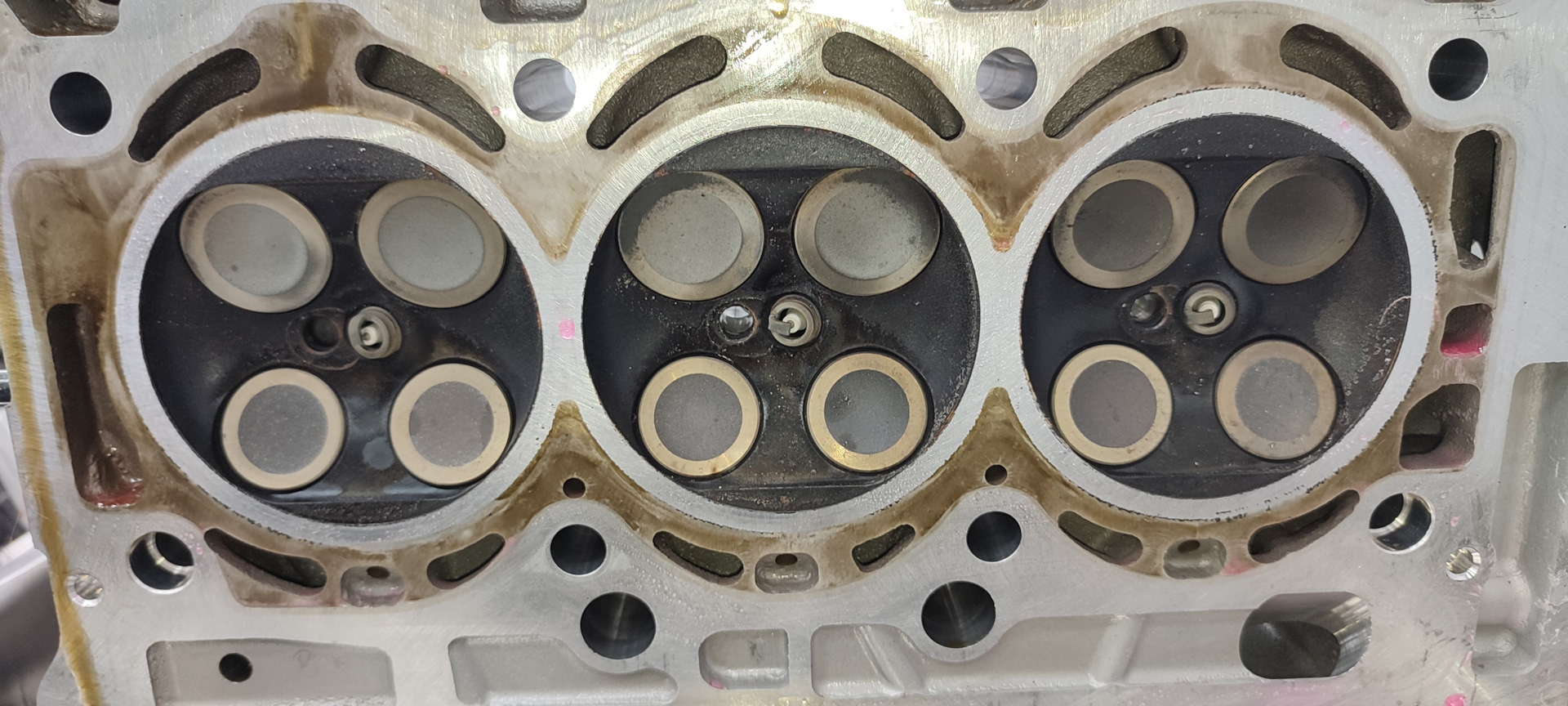

Hay hollín en la cámara de combustión, pero es insignificante.

A continuación, se desmontó la culata del bloque. Por supuesto, no vimos cámaras de combustión perfectamente limpias, pero la cantidad de hollín que había en sus bóvedas y pistones no podía calificarse de crítica. Además, este hollín se limpiaba literalmente con un dedo.

Los pistones están ligeramente “bronceados”.

Faldas de pistón sin signos de depósitos.

No hay hollín debajo del primer anillo de compresión.

Falda del pistón. Revestimiento antifricción colocado.

Estado de las paredes del cilindro.

Las camisas del cigüeñal no muestran signos de desgaste. La ausencia de desgaste se confirmó posteriormente mediante análisis elemental. Las partículas de hierro, así como otros metales presentes en las muestras, son de 0 ppm.

Pero lo más agradable nos esperaba a continuación. Las faldas de los pistones desmontados también brillaban con una limpieza impoluta. Sólo los fondos y las bandas térmicas estaban manchados de hollín en los pistones. El hueco entre el primer y el segundo aro de compresión estaba cubierto de una ligera pátina dorada. Todo por debajo del segundo segmento de compresión estaba completamente limpio. Los propios segmentos del pistón se movían libremente por su propio peso.

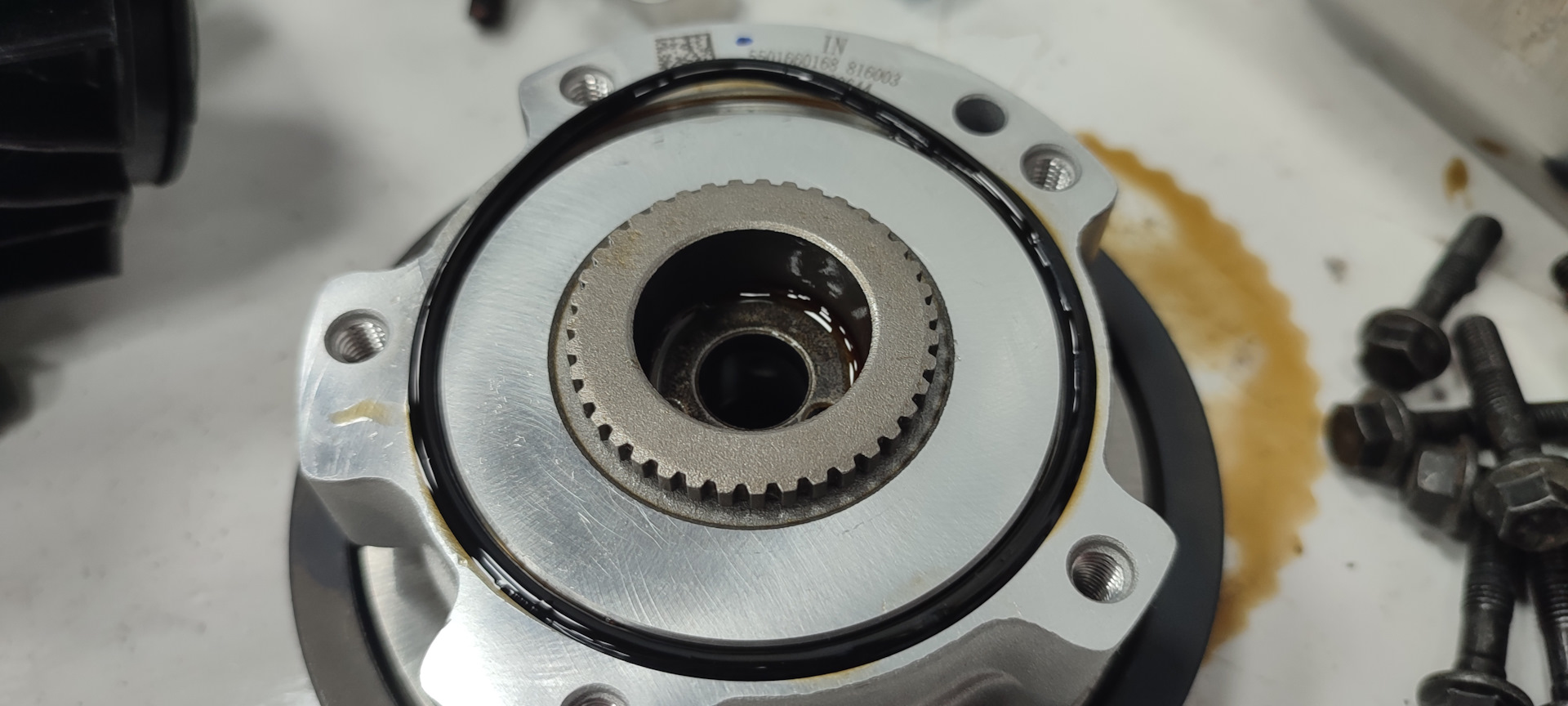

La junta tórica del desfasador ha aumentado ligeramente de tamaño.

En el proceso de desmontaje del motor tuvimos la oportunidad de evaluar el estado de los productos de goma. Todas las gomas y selladores que estaban en contacto con el aceite permanecían en perfecto estado. Sólo las gomas que sellan el alojamiento del cambio de fase han aumentado ligeramente de tamaño. Sin embargo, ASTM lo permite para este tipo de RTI.

Se tomaron muestras de aceite cada 10 horas.

Tabla de resultados de muestreo de aceite VMPAVTO 0W-20 SP.

Así va una de nuestras pruebas de aceite. Pronto se montará el motor y continuarán las pruebas. Por cierto, junto con el aceite de motor, durante esta prueba también probamos nuestro nuevo aceite para cajas de cambios robotizadas. Pero esa es otra historia. Permanezca atento a más publicaciones.